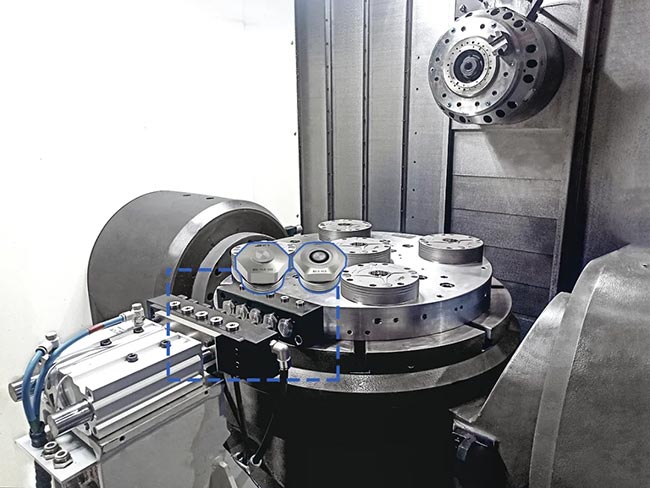

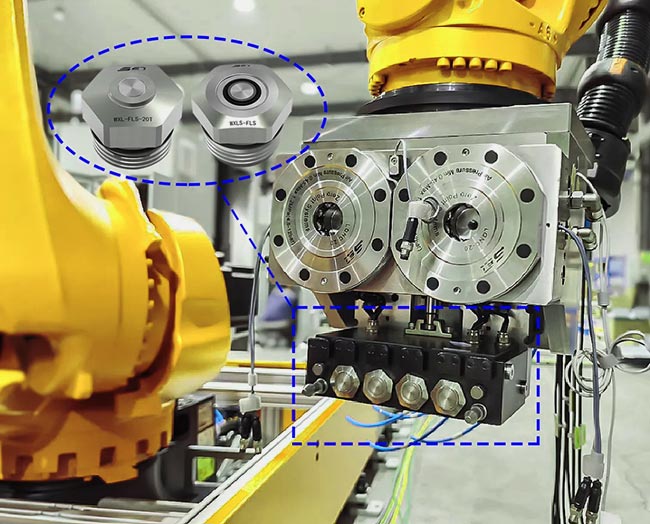

Integrierte Anwendung von Nullpunkt-Positionierungsgerät und leckagefreier Lösung

Realisieren Sie einen vollautomatischen, schnellen und genauen Werkzeug-/Modulwechsel:

Nullpunkt-Lokator: Seine Hauptfunktion besteht darin, eine extrem wiederholbare Positionierungsgenauigkeit (normalerweise bis zum Mikrometerbereich) und eine starke starre Verriegelungskraft bereitzustellen. Dadurch wird sichergestellt, dass die ausgetauschten Werkzeuge, Vorrichtungen oder Module jedes Mal genau in die gleiche physische Position (d. h. „Nullpunkt“) zurückkehren können.

Leckagefreier Anschluss: integriert auf der Gegenfläche des Nullpositionierungssystems (normalerweise auf der „männlichen Scheibe“ des Ortungsgeräts und der „weiblichen Scheibe“, die am Werkzeug installiert ist). Sie sind dafür verantwortlich, verschiedene Flüssigkeitsleitungen (Luftdruck, Hydrauliköl, Kühlwasser, Vakuum usw.) und elektrische/Datensignale, die für den Werkzeugbetrieb nach der Positionierung und Verriegelung erforderlich sind, automatisch und zuverlässig zu verbinden oder zu trennen.

Kombinationseffekt: Der gesamte Austauschprozess wird automatisiert. Roboter oder Aktoren müssen das Werkzeugmodul lediglich an den Nullpunkt-Lokator „anschnallen“, wodurch die präzise Positionierung und starke Verriegelung automatisch erfolgt. Gleichzeitig schließen die leckagefreien Anschlüsse auf beiden Seiten das Andocken automatisch und zuverlässig ab und liefern sofort Strom (Flüssigkeit) und Steuersignale für das Werkzeug. Beim Trennen ist die Reihenfolge umgekehrt: Trennen Sie zuerst den Stecker (geschlossen ohne Leckage) und entriegeln Sie dann den Sucher.

Beseitigen Sie das Leckagerisiko beim Austausch gründlich:

Kernwert: Dies ist der Hauptgrund für die Verwendung leckagefreier Steckverbinder. Es ist unrealistisch und gefährlich, beim automatisierten Werkzeugwechsel manuell in Rohrleitungsverbindungen einzugreifen. Es ist schwierig, beim automatischen Andocken/Trennen eine vollständige Leckage gewöhnlicher Schnellanschlüsse sicherzustellen.

Die Funktion eines leckagefreien Steckverbinders: Sein präzises Ventildesign stellt sicher, dass der Durchgang erst im Moment der Verbindungsherstellung geöffnet und im Moment der Trennung geschlossen wird. Während des gesamten Verbindungs- und Trennvorgangs ist die Flüssigkeit im System wirksam abgedichtet und gelangt nicht in die Umgebung. Dies ist von entscheidender Bedeutung für Anwendungen, die mit Öl (Verschmutzung, Entflammbarkeit), Chemikalien (Toxizität, Korrosion), teuren Medien (Verlustkosten) zu tun haben oder saubere Umgebungen erfordern (z. B. Sprühen, Lebensmittel, Medizin).

Erhebliche Verbesserung der Produktionseffizienz und Geräteauslastung:

Schneller Austausch: Das Kombinationssystem ermöglicht, dass der gesamte Werkzeugaustauschprozess, einschließlich komplexer Flüssigkeits- und Elektroverbindungen, in Sekunden bis mehreren zehn Sekunden abgeschlossen werden kann, viel schneller als herkömmliche manuelle Verbindungen (die mehrere Minuten oder sogar länger dauern können).

Ausfallzeiten reduzieren: Schnelles Umschalten bedeutet, dass sich die Produktionslinie flexibler an die Produktion verschiedener Produkte (kleine Chargen, mehrere Sorten) anpassen oder Ersatzwerkzeuge bei Wartungsarbeiten oder Störungen schnell austauschen kann, wodurch die produktionsfreie Zeit erheblich verkürzt wird.

Automatisierungsintegration: Vollständig kompatibel mit Robotern oder automatisierten Werkzeug-/Formenwechsellagern, wodurch eine unbemannte, flexible Produktion ermöglicht wird.

Sorgen Sie für Stabilität der Systemleistung und Prozesskonsistenz:

Hohe Wiederholgenauigkeit (Zero Locator): Stellen Sie sicher, dass die räumliche Position des Werkzeugs nach jedem Austausch absolut konsistent ist. Dies ist die Grundlage für die Gewährleistung der Bearbeitungsgenauigkeit (z. B. Werkzeugwechsel, Schweißen), Montagegenauigkeit und Erkennungsgenauigkeit.

Zuverlässige Verbindung (leckagefreier Anschluss): Sorgt für eine stabile und leckagefreie Flüssigkeitsversorgung (stabiler Druck und Durchfluss) und eine zuverlässige Signalübertragung. Dadurch wird sichergestellt, dass die vom Werkzeug erhaltenen „Eingangsbedingungen“ bei jedem Betrieb konsistent sind, wodurch eine hohe Wiederholbarkeit der Prozessergebnisse gewährleistet wird. Vermeiden Sie Probleme wie unzureichenden Druck, instabilen Durchfluss und Signalunterbrechungen aufgrund von Lecks.

Reduzieren Sie Betriebsrisiken und Wartungskosten:

Sicherheit: Automatisierte Vorgänge reduzieren die Notwendigkeit manueller Verbindungen in Hochrisikobereichen wie dem Inneren großer Pressen, Sprühbereichen und Hochtemperaturbereichen. Das leckagefreie Design eliminiert Sicherheitsrisiken und Umweltverschmutzungsrisiken, die durch Lecks von brennbaren, giftigen und Hochdruckflüssigkeiten verursacht werden.

Reduzieren Sie die Umweltverschmutzung: Verhindern Sie, dass Öl, Kühlmittel und andere Lecks die Arbeitsumgebung, Produkte und Geräte selbst verunreinigen.

Reduzieren Sie den Wartungsaufwand: Reduzieren Sie Reinigungsarbeiten, Gerätekorrosion und Systemausfälle durch Lecks. Die Zuverlässigkeit und lange Lebensdauer der Steckverbinder verringern auch die Häufigkeit des Austauschs von Ersatzteilen.

- Wie ist die Leckagefreiheit des eingebauten Typs im Vergleich zu O-Ring-Dichtungen?

- Wie gehen leckagefreie Flanschflansche mit der Wärmeausdehnung um?

- Wie vergleichen sich manuell montierte Nullpositionierungssysteme mit automatisierten Nullpositionierungssystemen?

- Hommage an die Präzisionsfertigung und gemeinsam ein neues Kapitel aufschlagen

-

Wie gehen leckagefreie Flanschflansche mit der Wärmeausdehnung um?Leckagefreie Flanschflansche sind in industriellen Rohrleitungssystemen für ihre hohe Zuverlässigkeit weithin anerkannt verbesserte Dichtungsfähigkeiten und Zuverlässigkeit unter wechselnden...Lesen Sie More

-

Wie vergleichen sich manuell montierte Nullpositionierungssysteme mit automatisierten Nullpositionierungssystemen?In der Feinmechanik und Industrieautomatisierung ist die Sicherstellung einer genauen Positionierung von entscheidender Bedeutung für die betriebliche Effizienz und Produktqualität. Manuell mon...Lesen Sie More

-

Hommage an die Präzisionsfertigung und gemeinsam ein neues Kapitel aufschlagenHommage an die Präzisionsfertigung und gemeinsam ein neues Kapitel aufschlagen Lieber Partner: Die Weihnachtsglocken läuten und Schneeflocken schmücken die Fabrik. In diesem warm...Lesen Sie More

-

Welche Wartungsverfahren werden für einen intern montierten Luftdruck-Nullpositionierer empfohlen?Die Luftdruck-intern montierter Nullpositionierer ist eine entscheidende Komponente in Pneumatik- und Prozesssteuerungssystemen und gewährleistet eine präzise Positionierung und zuverlässige...Lesen Sie More

-

Wie wird ein auf dem Tisch montierter Nullpunktsucher für eine optimale Leistung kalibriert?Die Kalibrierung ist ein kritischer Prozess, der Folgendes gewährleistet: Tischmontierter Nullpunktsucher liefert präzise Positionierung und Ausrichtung für Industrie- und Fertigungsanwendun...Lesen Sie More